Stav digitalizace českého průmyslu je alarmující

31. 1. 2022Přestože od vzniku konceptu Průmysl 4.0 uplynulo již deset let, jeho principy má implementováno pouze 15 % českých a 10 % slovenských podniků. Avšak alarmující je zjištění, že 20 % českých a 30 % slovenských podniků se těmito tématy zatím nezabývalo a 5 % českých a 8 % slovenských uvedlo, že tyto možnosti jen zvažovalo, ale rozhodlo se nic neměnit.

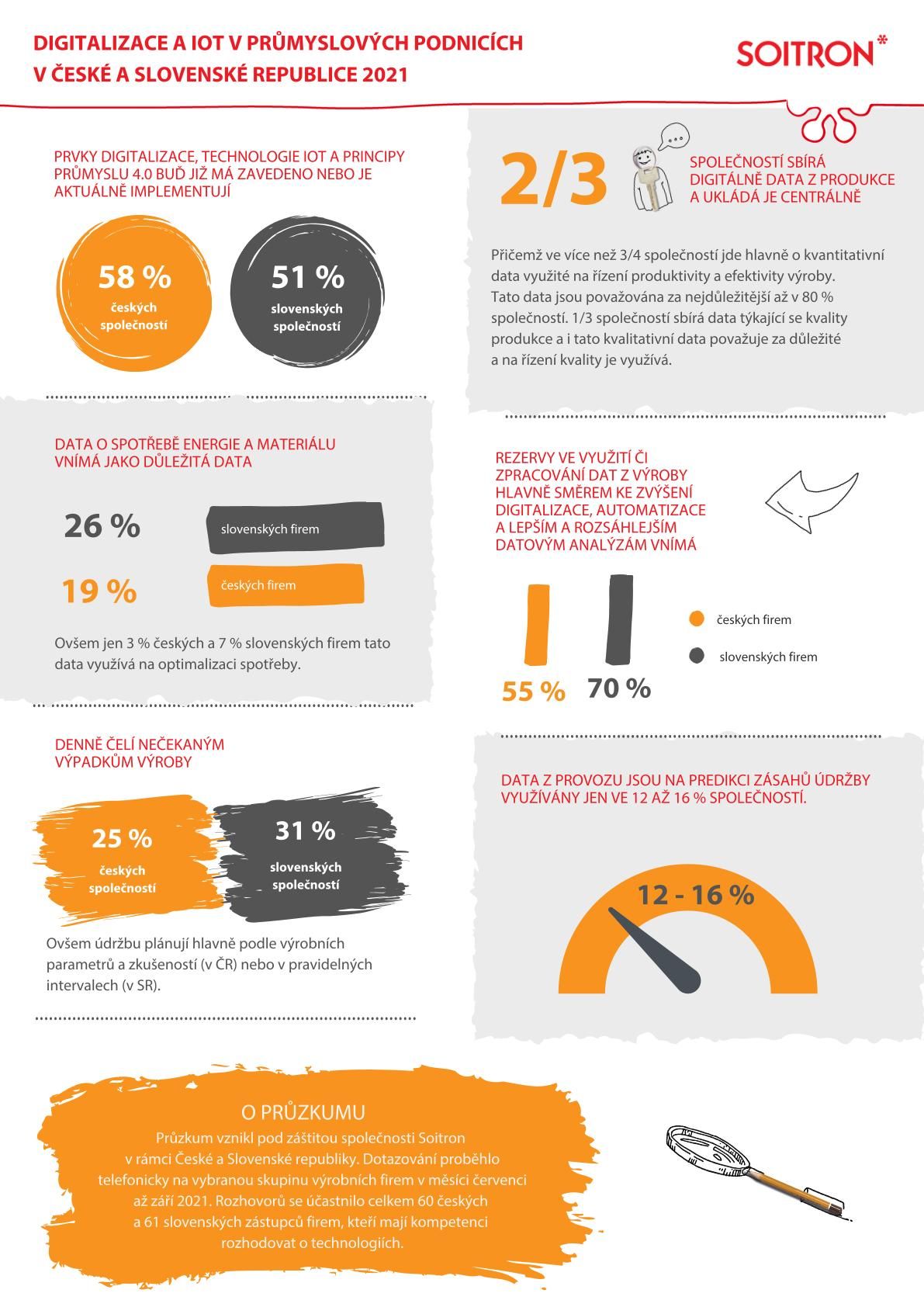

Stav digitalizace v Česku je alarmující Foto: Soitron

Základní vize čtvrté průmyslové revoluce – zahrnující mimo jiné digitalizaci a IoT – se objevily v Česku v roce 2011. Podle této myšlenky mají vzniknout chytré továrny, které by využívaly kyberneticko-fyzikální systémy. V jaké fázi se aktuálně nacházejí výrobní podniky v Česku a na Slovensku, zjišťovala prostřednictvím průzkumu společnost Soitron, integrátor inovativních řešení a IoT technologií.

Ze získaných dat vyplývá, že prvky digitalizace, technologie IoT a principy Průmyslu 4.0 buď již má zavedeno nebo je aktuálně implementuje 58 % českých a 51 % slovenských podniků.

„Na obou trzích jsou data z továren nejčastěji sbírána automaticky do centralizovaného systému. Činí tak dvě třetiny dotázaných firem. Druhým nejčastějším způsobem je ruční sběr dat – technik stroje obchází a data zapisuje do sešitu či počítače,“

vysvětluje Martin Hummel, specialista a produktový manažer na IoT řešení společnosti Soitron.

Pro více než tři čtvrtiny společností (83 % českých a 77 % slovenských) jde hlavně o kvantitativní data pro řízení produktivity a efektivity výroby. České firmy využívají data zároveň pro řízení kvality a zmetkovitosti (32 %) a v případě slovenských firem jsou data využita pro řízení údržby a snižování poruchovosti (33 %).

Metodologie průzkumu

Průzkum vznikl pod záštitou společnosti Soitron v rámci České a Slovenské republiky. Dotazování proběhlo telefonicky na vybranou skupinu firem v měsíci srpen až září 2021. Rozhovorů se účastnilo celkem 60 zástupců průmyslových a výrobních firem v ČR a 61 firem na Slovensku. Při dotazování se většinou jednalo přímo o výrobní ředitele, jednatele, vedoucí výroby a údržby, vedoucí pro investice, průmyslové inženýry, technické a inovativní manažery, projektové inženýry s rozhodovacími pravomocemi v rámci společnosti. Do průzkumu byly vybrány firmy s počtem zaměstnanců nad 50 lidí a minimální roční obrat dotazovaných firem byl stanoven nad 750 mil. Kč.

Nedostatky ve způsobu využití či zpracování dat vnímají častěji slovenské firmy (70 %) a v Česku je to více jak polovina (55 %). V obou zemích nejčastěji respondenti zmiňovali, že rezervy vidí v chybějící automatizaci/digitalizaci či nějakém centrálním systému (27 % CZ vs. 33 % SK). Slovenští respondenti by si dále přáli podrobnější/rozsáhlejší data/analýzy či obecně zlepšení stávajícího systému. Čeští zase vidí rezervy v rychlosti dodání výstupů/nemožnosti sledování v reálném čase nebo by si přáli kvalitnější sběr/zpracování dat.

Až 25 % českých podniků čelí denně výpadkům výroby

Plánování údržby se v obou zemích (85 % v Česku vs. 66 % na Slovensku) odehrává na základě doporučení výrobce/dodavatele technologií. Dále je to na základě úsudku zodpovědných pracovníků (75 % v Česku vs. 44 % na Slovensku) a až na třetím místě tak činí díky sběru a vyhodnocení dat z výroby, ze strojů apod. Budoucnost je přitom především v automatizovaném sběru dat ze senzorů instalovaných na strojích a zařízeních ve výrobě a montáži.

„Pro továrny totiž nasbíraná data představují nejdůležitější a nejcennější zdroj informací. Po jejich zpracování prostřednictvím datové analýzy, případně i prostřednictvím postupů strojového učení, dokážou pomoci firmám předvídat hrozící poruchy a havárie. Díky tomu se specialisté v provozu mohou včas a správně rozhodovat, zasáhnout a ušetřit nemalé finance,“ dodává Martin Hummel.

Infografika: Soitron

Podíváme-li se na frekvenci výpadků, potom z průzkumu zjistíme, že české subjekty obecně čelí nečekaným výpadkům o něco méně (25 %) než ty slovenské (31 %). Průměrné náklady za nečekané výpadky výroby se mezi zeměmi příliš neliší – pro Česko činí 1,7 mil. Kč, pro Slovensko 1,5 mil za rok. Kč. Je třeba si uvědomit, že někdy se vlivem poruchy zastaví výrobní linka a dojde k přerušení produkce. Oprava může trvat i několik hodin, čímž výpadek představuje značné finanční ztráty pro firmu. Proto je řešením prediktivní údržba na základě posbíraných dat, které umí upozornit na blížící se poruchu s dostatečným předstihem.

Soitron

IT integrátor inovativních řešení a technologií původem ze Slovenska. Dnes zaměstnává přes 800 lidí a jeho týmy pracují kromě Slovenska také v České republice, Rumunsku, Turecku, Bulharsku, Polsku a Velké Británii. Filozofií Soitronu je neustále se zlepšovat. Pomáhá klientům v různých odvětvích řídit jejich byznys efektivněji, rozvíjet ho a chránit před hrozbami online prostředí. Je dlouhodobým lídrem v oblasti IT infrastruktury a sítí, komunikačních řešení, IT služeb a IT outsourcingu. K dlouhodobým kompetencím Soitronu přibyly nové v oblasti internetu věcí (IoT), robotizace a automatizace, robotické procesní automatizace (RPA), umělé inteligence (AI), aplikací, cloudových řešení a vlastního security operations centra (SOC). Všechny tyto kompetence vedly k vytvoření vlastního IT konzultačního týmu, díky kterému dokáže porozumět byznysu a potřebám klientů s ohledem na rychlý vývoj technologií. Do jeho portfolia patří také řešení pro inteligentní policejní auta známá pod značkou Mosy a nová služba v oblasti kybernetické bezpečnosti – známá pod značkou Void.

Data pro predikci údržby šetří finance

Digitalizace výrobních procesů je stále pro většinu českých a slovenských průmyslových podniků velkým úkolem.

„Nasazením moderních průmyslových IoT řešení lze nejen kontinuálně sledovat a analyzovat provozní parametry, kvalitu produkce a výrobní prostředí, ale také problémy včas odhalit a v mnoha případech dokonce predikovat hrozící závady a výpadky. Investice do IoT řešení ve výrobě se tak jednoznačně vyplatí,“ uzavírá Martin Hummel.

Zdroj: Komoraplus.cz